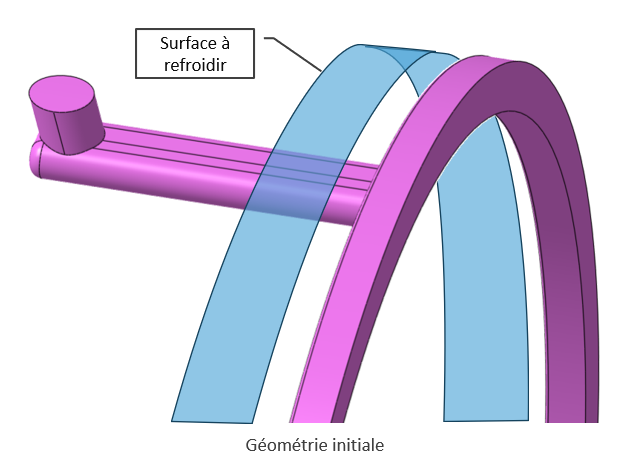

1. Modifier la géométrie pour ajouter une fonction de refroidissement

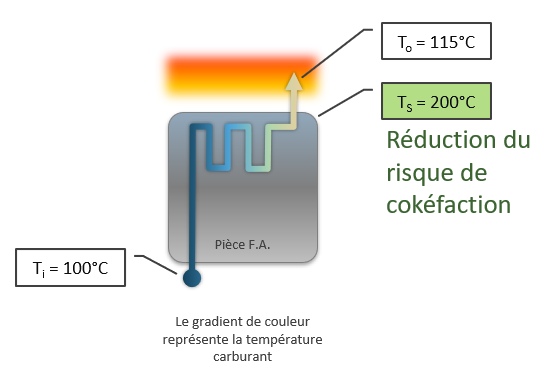

Dans cet exemple, nous avons ajouté un anneau dans le parcours du carburant, sous la surface de la pièce à refroidir (non représentée).

Cet anneau supplémentaire, faisant circuler le carburant sous la surface chaude de la pièce, permet d’en absorber les calories, et la maintient à une température limitant la formation de dépôts cokéfiés.

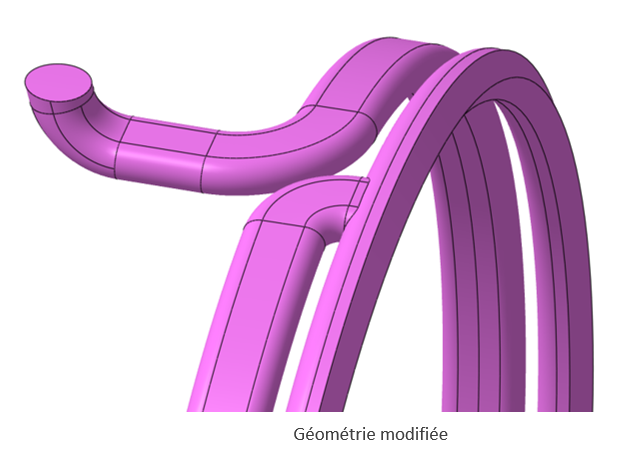

2. Résultats de calcul thermique

Pour une température du carburant augmentée de 5°C, la surface de la pièce est refroidie de 60°C.

Cet ajout de complexité au circuit carburant est réalisable par le passage de la pièce à un mode d’obtention par fabrication additive métallique.

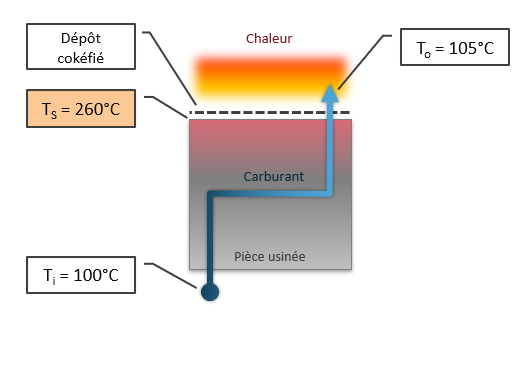

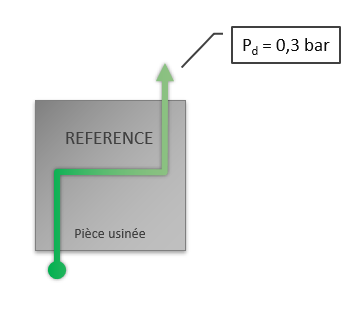

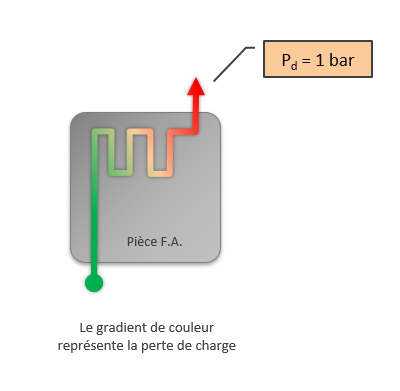

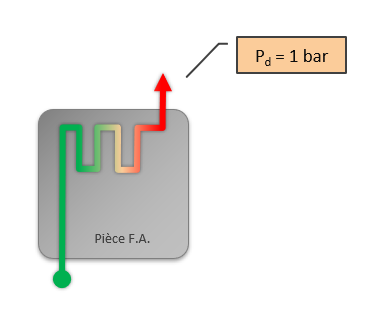

3. Problématique de la perte dee charge

Le refroidissement est efficace, mais le calcul fluidique de cette nouvelle géométrie a révélé une perte de charge (Pd) trop élevée vis-à-vis des contraintes fonctionnelles du circuit carburant :

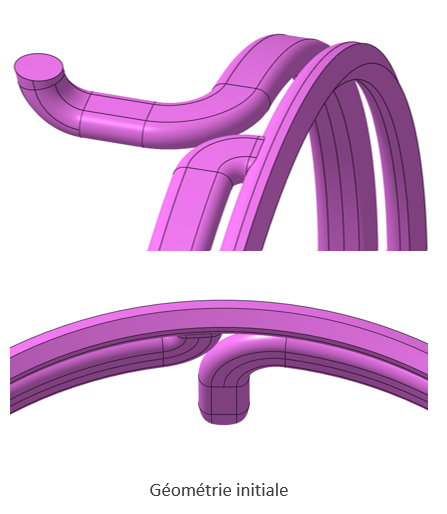

4. L’optimisation de forme pour réduire la perte de charge

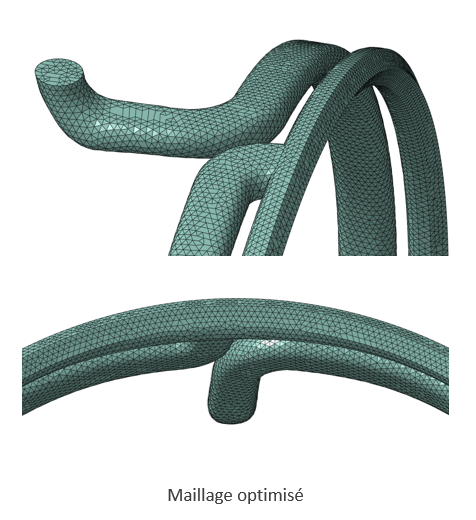

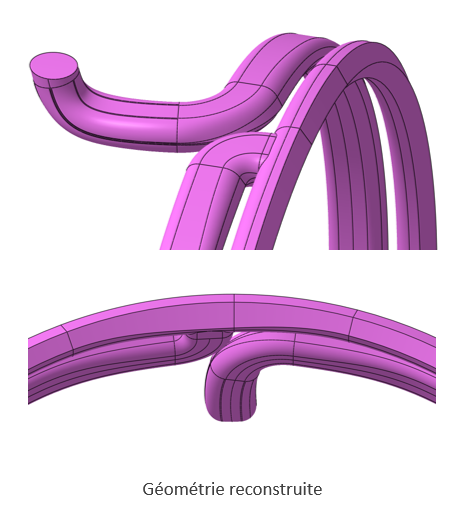

Nous avons donc mis en œuvre une optimisation de forme afin de déterminer la géométrie optimale du nouveau conduit, pour limiter la perte de charge. L’optimisation de forme est réalisée de manière automatique et itérative, en modifiant progressivement, dans des limites fixées, la zone de circulation du fluide et en recalculant à chaque itération si le résultat de la perte de charge s’approche ou s’éloigne de l’objectif fixé.

Le résultat optimisé est ensuite nettoyé et redessiné :

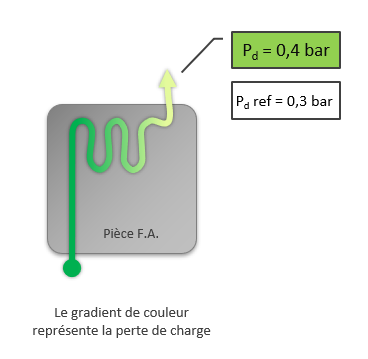

5. Résultat du calcul de perte de charge de la géométrie optimisée

L’optimisation de forme a permis de réduire de 60% la perte de charge dans le circuit carburant :

L’efficacité du refroidissement n’a été que marginalement impactée par la diminution de la perte de charge.

6. Conclusion

- L’ajout de la fonction refroidissement à la pièce du circuit carburant a été rendue possible par le passage en Fabrication Additive.

- L’optimisation de forme a permis de maintenir les performances initiales de la pièce après l’ajout de la fonction refroidissement

Néanmoins, le passage en Fabrication Additive apporte d’autres contraintes. Par exemple, la rugosité interne des conduits est typiquement plus élevée qu’avec les procédés par enlèvement de matière, et la perte de charge linéaire est sensible aux dimensions du conduit.

Il est donc nécessaire de prendre en compte les contraintes de la Fabrication Additive et du post-traitement dans la conception et dans les calculs.

Nous nous basons alors sur notre expérience et celle de nos partenaires pour inclure des études de sensibilité en amont de nos études.